|

|

|

|

|

|

|

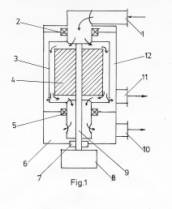

Die

Gaszentrifugen entwickelt von IMPECon bezwecken in erster Linie die

Separierung von Kohlendioxid aus Gasgemischen. Diese Anlagen sind aber

geeignet bei entsprechender Anpassung auch mit anderen Gasen zu

arbeiten. Das nachfolgende

Bild zeigt die Darstellung einer herkömmlichen Gaszentrifuge. 1-

Gaseinlaß 2-

Lager /

Dichtung oben 3-

Rotorhülle 4-

Ableiter 5-

Lager /

Dichtung unten 6-

Sammelkammer

Restgas (RG) 7-

Lager/Dichtung

zum Antrieb 8-

Antrieb 9-

Antriebsachse 10-

Ausstoß Restgas 11-

Ausstoß

separiertes Gas (SG) 12-

Sammelkammer

für separiertes Gas Diese

Art von Gaszentrifuge hat den Nachteil, daß

die Gasseparation nur mit relativ hohem Energieaufwand möglich ist und

somit sie aus wirtschaftlichen Gründen nicht geeignet erscheint für einen

Einsatz in der großmaßstäblichen CO2 Sequestrierung. Aufgrund

der Patente und Patentanmeldungen von Dipl.-Ing. Johann-Marius Milosiu

ist es gelungen, im Rahmen von IMPECon eine Gas-Zentrifuge zu entwickeln,

welche die Effizienz der CO2-Separation um den Faktor 10 – 50

steigert. Dabei wird ein komplex strukturierter Rotor eingesetzt, welcher

den Gasweg darin um das mehrfache der physikalischen Länge der Zentrifuge

vergrößert und dadurch beachtliche Steigerungen des Durchflusses

erreicht, wobei die Reibungsverluste an der Rotoroberfläche in derselben

Höhe verbleiben, wie bei einer herkömmlichen Zentrifuge. Durch weitere

konstruktive Maßnahmen ist es gelungen den Preis für den separierten

Kohlendioxid auf unglaublich niedrige Werte festzulegen. So ist ein Preis von 0,1 Euro pro m3

CO2 und darunter ohne weiteres realistisch. Die Anwendung von

superleichtem Stahl oder Duraluminium in poröser Struktur erlaubt eine

bis zu 9fache Vergrößerung des Rotordurchmessers, verglichen mit den

Abmessungen von Rotoren für Zentrifugen oder Turbinen in herkömmlicher

Bauweise; dies ist zwingend erforderlich, wenn man an den Einsatz für

Kraftwerke denkt, wo enorme Durchsätze notwendig sind. Alternativ dazu,

bei gleichbleibendem Rotordurchmesser erlaubt das superleichte Metall die

3fache Drehzahl, als in konventioneller Bauweise. Das superleichte Metall

in poröser Struktur ist durch ein Patent geschützt und bildet die

Grundlage einer völlig neuen Bauweise von schnelldrehenden Rotoren. Der

industrielle Einsatz solcher Zentrifugationsanlagen bedingt die Anwendung

von Sensoren für Druck, Durchfluß, Gas-Konzentration, Temperatur,

Drehzahl, Unwucht und Strom, deren Funktion von schnellen elektronischen

Steuerungen koordiniert wird, um den Betrieb sicher zu gestalten. Für die

praktische Ausführung einer Zentrifuge hat man einen integrierten

elektrischen Antrieb, basierend auf einem Synchronmotor mit Anlaufkäfig,

gewählt. Dies ist mit erheblichen Konstruktions- und Betriebsvorteilen

verbunden. Weitergehende Details sind in den Links der Gaszentrifuge enthalten. Es ergeben sich

folgende Vorteile beim Betrieb der neuartigen Kohlendioxid-Zentrifuge: -

Nahezu 100 % Konzentration des Kohlendioxids in

der separierten Gaskomponente möglich -

Nahezu 0 % Konzentration des Kohlendioxids im

ausgestoßenen Restgas möglich -

Geringe Leistungsaufnahme durch den Antrieb,

was sich günstig auf die Kosten dieses Verfahrens auswirkt; konkurrenzloser

Preis in Vergleich mit anderen Systemen -

Gleichzeitige Separierung des Staubs aus dem

eingeführten Gasgemisch bei Bedarf -

Gewährleistung der Separationsparameter

(hauptsächlich Konzentration) für alle Gasgemisch-Durchsätze unterhalb

des Nenndurchsatzes mit automatischer Kontrolle und Regelung -

Anwendung einer völlig neuen Technologie

basierend auf superleichtem Metall für die Herstellung der Zentrifugen -

Große Lebensdauer der Anlage -

Eigene

Förderwirkung auf das Gasgemisch durch die Ausnutzung des ohnehin

vorhandenen Zentrifugaltriebs und daher Verzicht auf zusätzliche Pumpen,

was ein nicht zu unterschätzender Preisvorteil bringt -

problemloser

Einbau an passender Stelle eines bereits vorhandenen Kraftwerks oder

sonstigen Anlage, durch geringe Abmessungen bzw., als Zentrifugen-Batterie -

keine

Freisetzung schädlicher Substanzen -

Keine

Einschränkungen hinsichtlich Zusammensetzung des Eingangs-Gasgemisches im

Normalfall -

Keinen

Bedarf an zusätzlichen Hilfsstoffen. Es sind auch

folgende Nachteile zu berücksichtigen: -

sorgfältige

Projektierung / Dimensionierung und hohe Herstellungsansprüche der

Zentrifuge für die ganze Lebensdauer der Vorrichtung -

Anwendung

von hochtemperaturbeständigen und wartungsfreien Kugellager sowie

hochtemperaturbeständigen Materialien beim Bau der Zentrifuge, weil sie

die Abgastemperatur aushalten müssen. -

Rotorreinigung

ist nur indirekt durch Spülmittel möglich, denn durch die neue

Technologie kann man den Rotor nicht demontieren. |

|||

|

|

||||

|

|

||||

|

|

||||

|

|

||||

|

|

|

|

||

|

|

||||

|

|

||||

|

|

||||

|

|

||||

|

|

||||

|

|

||||

|

|

IMPECon ·

Bierlachweg 34 · 91058

Erlangen E-Mail:

info@impecon.com |

|||